今はもう作っていませんが… |

11-01

|

利昌工業は、私が入社した昭和26年(1951年)以降、いろいろなものに挑戦し、商品開発をやってきました。思い起こしますと、今はもう作っていないのですが、その分野のパイオニアとして開発し、当時の社会にそれなりに貢献したのではないかと思われる商品が幾つかあります。

それは…

①日本初の樹脂モールド計器用変成器の開発(1953年)

②日本で初めての活線作業用工具の開発(1954年)

③コンデンサ形ブッシングの初の国産化(1960年)

④強化プラスチックによるカプセルハウスの開発(1973年)

…などです。

①モールド電気機器

小型変圧器(トランス)の一種に「計器用変成器」というものがあります。配電盤などについている電流計や電圧計は、いきなり大きな電流や電圧を入れると壊れてしまうので、変成器で電流や電圧を一定の比率に落としてから入れます。

それまでの変成器は、鉄芯に巻かれたコイルの絶縁に、絶縁テープを巻いたり、絶縁ワニスに浸したり(ドブ浸け)していましたが、この方法では、湿度が高いわが国で、たびたび絶縁不良が起こり、電力会社も困っておられました。

そんな折、計器用変成器を作っておられた京都の日新電機さんが当社に来られました。フェノール樹脂でコイルを包むことはできないか?というご相談でした。応対した私は、フェノール樹脂は硬化させるのに高い熱と圧力が必要です。中のコイルが傷むのではないか?と申し上げました。

ただ私はポリエステル樹脂というものがあることを知っていました。この樹脂は常温・常圧で固まると聞いていましたので、提案しました。

電機メーカーの日新さんがコイルを製作して、樹脂屋の当社が金型にコイルを入れてポリエステル樹脂を流し込む(モールドする)という分業でした。1953年のことです。

|

|

これで変成器の事故が激減して、関西電力さんから表彰状を頂きました。

利昌は、日新電機さんだけではなく、多くの電機メーカーから、変成器のモールドの仕事を引き受けました。

しかしその後、モールド樹脂としてのポリエステルの欠点が判明したため、私は、このモールドの仕事は断念しました。

その後、モールドにより適したエポキシ樹脂が出現したことにより、機器を湿気など、環境から守りながら絶縁する手法としての、エポキシ樹脂モールドまたはエポキシ樹脂キャスティング(注型)につながって行きます。

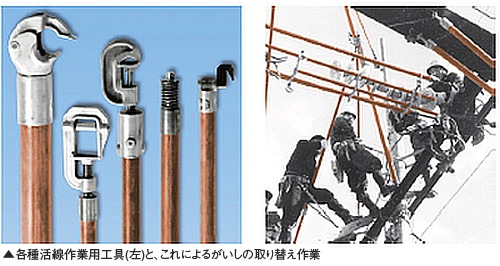

②活線作業用工具

これは私が入社して3年目に取り組んだ仕事です。

電気は発電所から、何十万ボルトという高い電圧で、送電線を通して送られてきます。高い鉄塔に、絶縁がいしを介して取り付けられた送電線は、定期的なメンテナンスが必要です。しかし電圧が高いので、電気を切らないと作業はできません。電気を切ると、その間は停電になります。

戦後はインフラが不十分でしたから、発電所から、ある町へ送る送電回路は、一回路のみですから、メンテの度にこの町は停電を余儀無くされていました。

ところがアメリカで、高圧の電気を流したままで、がいしの取り替えなどができる「活線作業」という技術と、そのための工具があるとわかりました。東北電力の徳田取締役がその工具をアメリカから輸入されたのですが、湿度の高い我が国で使うには不安があるということでした。工具を取り付けるための長い絶縁棒に問題があったのです。

活線作業とその工具については、九電力会社の送配電の課長クラスが集まり、毎月、東京電力で研究会が開催されており、絶縁の専門メーカーということで、私もその会合に参加しておりました。

アメリカの工具の絶縁棒は、木材に絶縁塗料を塗っただけのものでしたが、当社は、絶縁強化木「ウッドライト」からの応用品を提案し、これが採用されたのです。ウッドライトの絶縁棒は、薄い木材単板にフェノール樹脂を長時間含浸させたものを筒状に加熱・加圧して成形したもので、内部まで絶縁されており、強度と軽量化にも成功したものでした。

|

|

結局、利昌工業は、絶縁棒の先端につく金具も含めた活線作業工具の完成品の全種類をつくることになりました。

昭和31年(1956年)、関西電力さんに140キロボルト用工具を3組、20~70キロボルト用6組を納入したのを皮切りに、九電力会社全社に活線工具を納めることで、日本における活線作業が普及しました。

活線作業用工具は、戦後の産業復興に支障を来した「停電」を、少しでも減らすことで社会に貢献しました。その後、インフラが整備され2回線以上の送電回路が確保されると、メンテの時には、電気を止めて死線で工事し、その間は、他の回路で送電することで停電はなくなり、活線作業用工具はその使命を終えました。

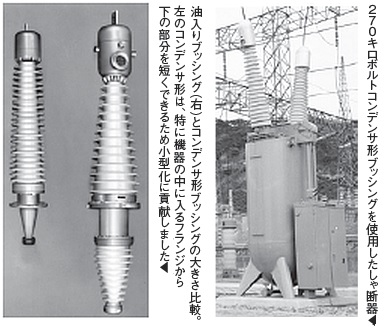

③コンデンサ形ブッシング

ブッシングは、変電所の変圧器やしゃ断器にみられる角(つの)状の絶縁支持物です。7万ボルト以上の高電圧の機器になると、電気の引き出し口において、導体のまわりを高度の絶縁耐力をもった筒状の絶縁体で覆う必要があります。絶縁体はさらに「ひだ」がついた円筒状の磁器で覆われていますので、角のように見えるわけです。

|

|

|

|

|

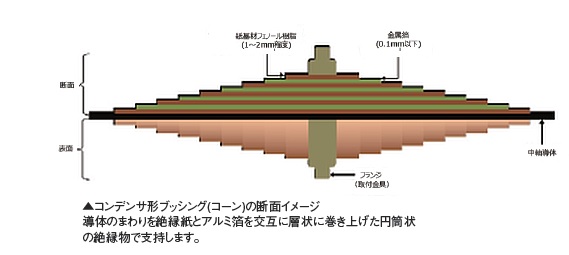

導体に大きな電流が流れると、その周りには大きな電界が生じます。ブッシングには機器への取り付け部に金属製の鍔(フランジ)がついています。ここに電界が集中しやすく、微弱な放電(コロナ)が生じると絶縁破壊の原因になります。 |

|

それまでのブッシングは、導体のまわりを油で絶縁するタイプが主流で、電界を分散させるためにブッシング自体が非常に大きく、これを取り付ける機器も自ずと大きくなっていました。

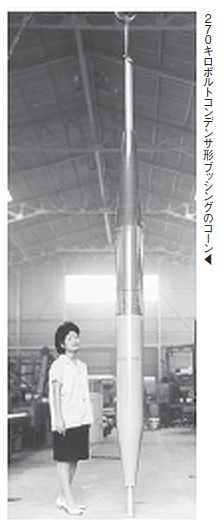

一方、スイスのエミール・ハーフェリー社が作っていたコンデンサ形ブッシングは油を使わず、導体のまわりを、フェノール樹脂を含浸した絶縁紙とアルミ箔を、交互に層状に巻き上げた筒で絶縁する構造でした。各層がコンデンサの機能を持つことで、中心から外側に行くに従い電界が緩和されるという画期的なもので、油入りと比較して、非常に小

さくできるという特長がありました。

当社は、フェノール樹脂を含浸した紙を筒状に巻き上げてつくるフェノール樹脂積層管を作っておりましたので、機械も製造工程も似ており、ブッシングの研究も少ししておりました。しかし私は、ハーフェリー社に学んだほうが良いと考え同社との技術提携を決意しました。

私は、この交渉のため二度三度と、スイスまで足を運び昭和33年(1958年)に同社との技術提携に関する契約が成立しました。

|

|

|

利昌工業が日本における独占的な製造権と販売権をもつというものです。しかし日本政府への申請の段になって、なかなか許可がおりないという事態に直面します。当時は、外貨事情が悪かったこともあって、通産省(当時)は、中小企業の利昌工業に、なかなか許可を降ろそうとはしませんでした。

これには私も随分苦労しましたが、コンデンサ形ブッシングが変圧器の小型化に貢献するのだという粘り強い説得を続け、その後も紆余曲折があり、ハーフェリーとの契約から1年8ケ月たって、やっと認可を得ました。

利昌工業のコンデンサ形ブッシングは、ブッシングが小さくなるだけではなく、変圧器などの機器そのものを小型化できるので、電機メーカーから歓迎されました。販売ルートは、屋外用はブッシングコーンの外側に磁器のカバーを被せる必要があるので日本ガイシさんを経由して販売していました。昭和47年(1972年)からは、これらの組み立ても利昌が行うという、完成品の直接販売も実施しました。

利昌のブッシングの納入実績は昭和36年(1961年)から昭和50年(1975年)までの14年間で、2万5000本に達しました。電圧は当時の最高送電電圧である27万5千ボルトまでつくりました。

ところが、電機業界では、絶縁の信頼性について、耐電圧とか、衝撃電圧だけではなく、より長期の信頼性を重視するために、部分放電、つまりコロナ発生電圧とその消滅電圧の高さが重視されるようになりました。コロナ特性が悪いと、初期値は良くても経年劣化して行くのではないかという考え方です。その意味では、フェノール樹脂を使ったドライタイプのものより、含浸性に優れた油を使ったブッシングの方が良いのではないかとう風潮になり、ドライタイプから油を含浸したブッシングに戻っていきます。 |

|

|

このような事情で、当社は昭和50年(1975年)で製造を終了しましたが、先に述べた納入実績2万5千本は、数十年たった今日まで、事故ゼロなのです。東京電力さんの調査で、油含浸タイプでは事故が起こっているようで、それに対して、利昌のドライタイプは事故が無いという結果を聞かされて、私は内心ほっとしています。

④カプセルハウス

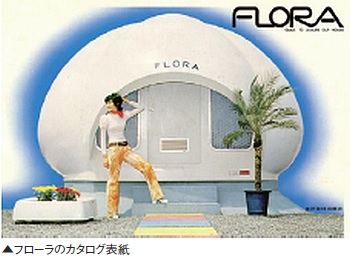

1972年、商社の日綿実業(当時)さんが、芝浦工業大学の教授(後に学長)であった建築設計家の沖種郎氏がデザインしたカプセルハウスをつくりませんかという話をもってこられました。

|

|

当社がガラス繊維とポリエステル樹脂を原料とする強化プラスチックでタンクなどをつくっているのをご存知だったのでしょう。

それは、小さいながらもオールプラスチック製の家だったのです。強化プラスチックで作る大型のタンク、漁船やボートはありましたが、家をつくるとういうのは、それまでには無い発想でした。

絶縁材料とか工業材料を作っている当社としては、得意分野とはいえませんが、夢のある話なので挑戦することにしました。

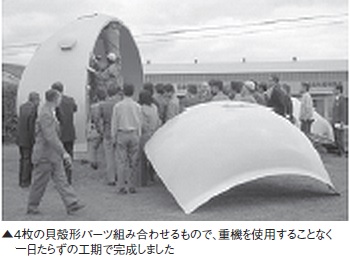

沖先生が名付けられた「フローラ」(イタリア語で花)は、ガラス繊維で強化されたポリエステル樹脂を貝殻のように成形した4枚のパーツ(シェル)からなり、これを組み合わせるもので、ちょうど雪国のかまくらを大きくしたようなイメージでした。

|

|

わが国の建築基準法で認められている建物の構造材料は、木材、鉄骨、鉄筋コンクリート、この三つだけです。この三つの材料のいずれかで、柱と梁を構成して強度をもたせるというものでしたから、これ以外の方法では建築確認を申請しても許可はおりません。

フローラは、天井と壁を兼ねた4枚のシェルをボルトで繋いでドーム型にするもので、柱も梁もありません。4枚のシェルで強度をもたせる耐力壁構造で、しかも材質はプラスチックなのです。

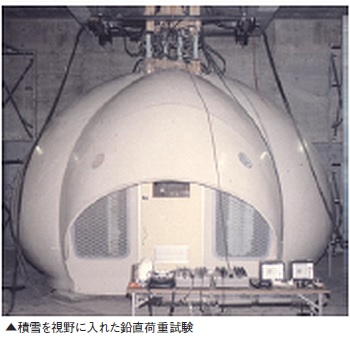

こういう特殊建物は、建築基準法38条にもとづく特別審査を経たうえで、建築大臣の認定を受ける必要があります。

厚さが5ミリメートルの薄い強化プラスチックですが3次曲面を持つこの形は、まさに貝殻や卵の殼のように、薄くても強いのです。先生はデザインがご専門ですので、構造計算や強度面は、青木繁研究室(代表 青木繁法政大学教授)の協力を得ました。

そして、昭和48年(1973年)に、わが国で初めてプラスチックの家で大臣認定をとりました。

沖縄での建設を想定して風速は90メートル、雪国でのスキーロッジを想定して積雪4メートルまで許可を得ました。

|

|

建築面積が10㎡程度のフローラですが、4つのベッドと小さなキッチン、シャワールームを備えておりました。

台風、地震、雪に強く、何より錆びたり、腐ったりすることがないので、メンテナンスフリーのカプセルハウスです。

用途は、別荘が中心でしたが、デザインのユニークさから、これで喫茶店やスナックをされる方もありました。

|

|

カプセルをつないで、ジョイントフローラも開発しました。500棟ほど売りましたが、消防法の関係もあり、それ以上は難しいと判断して、生産を中止しています。 |

|

しかしハードルが高かった、数人の有識者で構成する特別審査をクリアし、そして建設大臣認定にいたるまでの過程を乗り越えた当社の技術陣の力は、今も温存されており、われわれは何時でもプラスチックで家がつくれるという自負心はあります。

|