|

■モールドとは

工業的な分野で「モールド / Mold」は「金型」として使用される言葉です。

私どもの業界では、これから転じて、樹脂を型に流し入れて作るという「注型作業」あるいは樹脂を型に流し入れて作った「注型品」のことを、「モールドする」とか「モールド品」といったように表現することが多くあります。 |

■昭和はじめのヒット商品

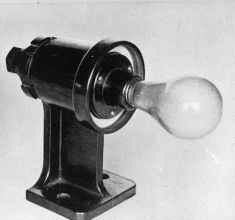

利昌工業のモールド品で、最初のヒット商品となったのは、鉄道の隧道(トンネル)照明器具用耐蝕性ブラケットです。

SLが走っていた時代、トンネル内を照らすランプの支持具(ブラケット)は、煙による腐食で寿命がせいぜい1ケ月。最悪になると数時間といった事例もあり、しかも交換には危険がともなうので、大きな問題となっていました。

これを受けて、創業者の利倉駒二郎は、ブラケットをフェノール樹脂の注型品に替えることを提案しました(昭和7年)。

同時に金属部分を樹脂で完全に覆うモールドタイプとしたため寿命は飛躍的に伸び、リショーブラケットが採用されたランプは、鉄道が電化されるまで、笹子、小仏、親不知はじめ全国のトンネルを照らし続けました。

この金属部分を樹脂で覆うというモールドの技術は、このあとにご紹介する、我が国初のモールド計器用変成器の開発(1953年)、我が国初の受配電用モールド変圧器の国産化(1973年)、そして世界初のモールド高圧進相コンデンサの開発(1985年)へと発展します。 |

|

|

| ▲隧道照明用耐蝕性ブラケット |

▲トンネル内点灯のようす |

|

■我が国初となるモールドタイプの計器用変成器

現在30キロボルト級までの計器用変成器(CT/VT)はモールドタイプが主流となっていますが、この絶縁方式は利昌工業が1953(昭和28)年に我が国で初めて開発したものです。

戦後間もない頃のCT/VTは、コイル(巻線)を絶縁テープで巻いたり、絶縁ワニスに浸けたり、といったタイプが主流で、自然劣化や雷撃による絶縁破壊が多発していました。

これを受けて利昌工業は、コイルをポリエステル樹脂で覆って絶縁するという、モールドタイプのCT/VTを開発。このCT/VTの登場で、前述の事故は飛躍的に減少し、利昌工業には多くの電機メーカーからコイルのモールド依頼が寄せられました。

ポリエステル樹脂が我が国に「初上陸」したのは、戦争中に撃墜されたB-29の補助ガソリンタンクであったと言われますので、新素材をいち早く採用したわけです。

|

|

|

| ▲ポリエステル樹脂でモールドしたコイル |

▲ポリエステルモールド計器用変成器(1953~1960年) |

|

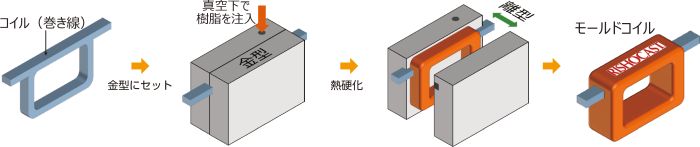

| ▲モールドコイルの製造工程(ラフなイメージ) |

|

■自社一貫生産へと転換

ポリエステル時代の利昌工業の役割は、支給されたコイルのモールドのみで、設計や組み立ては電機メーカー様によって行われていました。

その後、よりモールドに適したエポキシ樹脂が登場したのを機に、利昌工業はCT/VTの設計からコイルのモールド、そして組み立てまでを自社で行うCT/VTメーカーへの脱皮を図ります。1960(昭和35)年のことです。

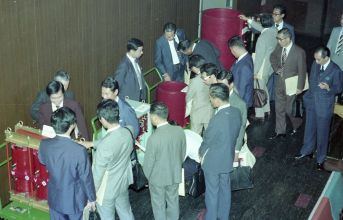

名立たる電機メーカーならともかく、電気絶縁材料メーカーが作ったCT/VTです。さらに、市場で最も安いものとの価格差は2倍程度。このためキャラバンを組んで全国の盤屋さん(配電盤メーカ)を訪問。今後の電力需要の増加に鑑み、3000ボルト以上の配電盤には、信頼性の高いエポキシモールド品を…といったプレゼンテーションを展開しました。

パワーポイントはおろか、OPH(オーバーヘッドプロジェクター)が登場する前のことですから、キャラバンカーには、サンプルや「スライド映写機」を積んで、全国を行脚しました。

ちなみにパワーポイントの投影を表す「スライドショー」は、このスライド映写機時代の名残です。 |

|

|

▲キャラバンカーにサンプルや「スライド映写機」を積んで全国を行脚しました。(自動車はプリンス/クリッパー/ルートバン)

|

▲エポキシモールド計器用変成器(1960年~) |

|

■我が国初となるモールドタイプの受配電用変圧器

利昌工業が次にモールド化に取り組んだのは、受配電用の変圧器です。

当時、国内の変圧器メーカーはモールドタイプの変圧器に注目しておらず、絶縁に油を使用しないタイプは、巻線を絶縁テープで巻いた乾式変圧器が主流でした。

このような中、利昌工業はCT/VTで培ったモールドの技術で「いつかは受配電用のモールド変圧器を…」と考えておりました。ただ、この市場には、歴史も実績も申し分のない錚々たる大企業があり、絶縁材料メーカーである利昌工業が立ち入る余地はないように見えました。

そんなおりカネミ油症事件(昭和43年)が起こり、当時変圧器の絶縁油としてさかんに使用されていたPCB(ポリ塩化ビフェニル)による健康被害が社会問題化しました。これを受けて利昌工業は、絶縁油を使用しないエポキシモールドという切り口で、受配電用変圧器の市場へ参入することを決心しました。

そして1973(昭和48)年、西ドイツのメイ&クリステ社と技術提携を結び、我が国で初めて受配電用モールド変圧器の国産化に成功しました。 |

|

|

▲我が国初となるモールド変圧器の国産化に成功

(1973年) |

▲モールド変圧器の展示説明会 (1977年) |

|

■世界初となるモールド高圧進相コンデンサ

配電盤に入る電気機器で、ただひとつモールド化、すなわち難燃化や防爆化あるいは低公害化を実現していないのが高圧進相コンデンサでした。

鉄心と巻き線からなるCT/VTや変圧器をモールド化するのと異なり、極薄の金属箔とプラスチックフィルムを層状に巻き込んだコンデンサ素子をモールド化し、かつ所定の静電容量を得るのは、大企業でも大変な困難を伴うからです。

これは、さまざまな配電盤用機器のモールド化を達成してきた利昌工業にとって、いつかは越えねばならい高いハードルでした。

利昌工業が高圧進相コンデンサのモールド化に着手したのは1972(昭和47)年です。その後、多くの試行錯誤を繰り返し、13年の歳月を経た1985(昭和60)年、ついに世界で初めて高圧進相コンデンサのモールド化に成功しました。

「モルコン」は、発売から40年近くが経過しましたが、管見の限り、このタイプの高圧進相コンデンサの類例はいまだに見つかりません。

|

|

| ▲世界初のモールド高圧進相コンデンサ(1985年) |

|

| |