■環境省NCVプロジェクトの集大成

2019年10月から開催された東京モーターショーで、環境省のブースに展示された近未来的なデザインのコンセプトカーが注目を集めました。

このコンセプトカーは、植物由来の新素材である「セルロースナノファイバー(CNF)」をふんだんに用いており、2016年10月から自動車の軽量化に伴うCO2削減効果の実証に取り組んできた「ナノセルロースヴィークルプロジェクト(NCVPJ)」活動の集大成となるものです。

NCVPJは、環境省の実証事業であり京都大学が代表事業者を務め、計22の大学・研究機関・企業で構成されるコンソーシアムで、今年度が事業の最終年度になります。

|

|

■CNF製ボンネットアウターの試作評価を担当

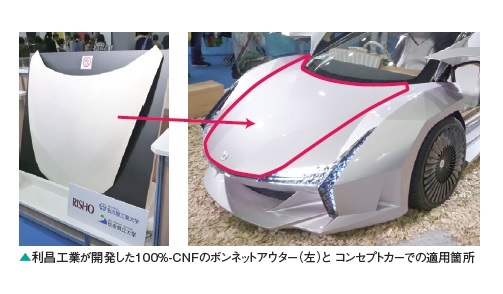

利昌工業は、既に開発に成功していた100%-CNFの成形体を、自動車部材へと展開する期待を受け、このNCVPJに参画することになりました。

100%-CNFの成形体(板)の工業的製法は、当社が創業当初から製品化している紙製品(紙はセルロースが主成分)に関する知見と、コア技術である「積層技術」や「注型技術」を応用することで、世界で初めて開発したものです。

|

|

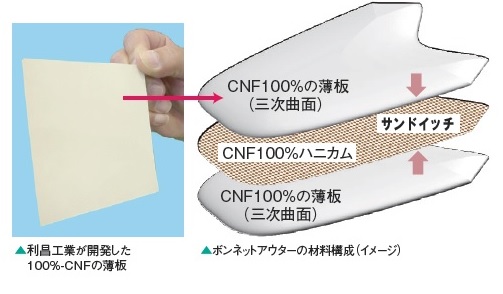

利昌工業は、NCVPJを通じて100%-CNFで大型の成形体を製作する実証として、コンセプトカーの「ボンネットアウター」の試作、評価を遂行しました。

完成までの紆余曲折はありましたが、CNFの本質である軽量で高強度のボンネットアウターを提供することができました。

このボンネットアウターは、100%-CNFの3次元薄板成形体で、CNF製ハニカムコアを、サンドイッチした「ハニカムサンドイッチ構造体」であり、「軽くてたわまない自然な材料」を目指して仕上げました。 |

|

本成形体は、同じ寸法の0.7㎜鋼板と比べてたわみ難さ(剛性)は同等以上、一方、重量は5分の1になっています。これをコンセプトカーに実装することで、NCVPJの目標のひとつである、部材の軽量化に貢献できたと自負しています。 |

■セルロースとは

セルロースは植物の体幹をなすものです。大木が自らの重さに耐えて立っているのも、草木が風雨に耐えられるのも、セルロースが非常に丈夫であるからです。

植物が空気中の二酸化炭素と水を吸収して、日光を浴びるとセルロースが生成されます。二酸化炭素もセルロースになれば温室効果の心配がありませんし、植物がセルロースを生成する際に排出するのは酸素です。

このようにセルロースは丈夫で、環境にやさしく、比較的短い期間で再生が可能、さらに埋めれば土に還るという環境に優しい自然由来の材料(高分子)です。

|

|

このセルロースを用いて、さまざまなものが作られています。

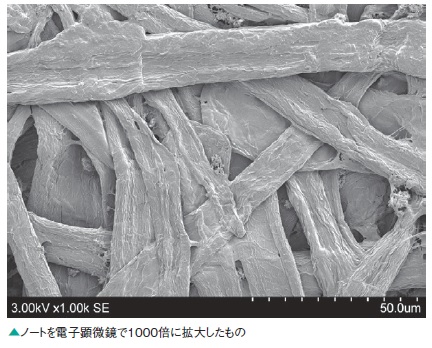

最も身近なものとして紙があります。下の写真はノートを電子顕微鏡で1000倍に拡大したもので、繊維くずのように見えるのがセルロースです。いろいろな太さのものが見えますが、だいたい100分の5ミリメートル(50μm)です。

|

|

■セルロースナノファイバーとは

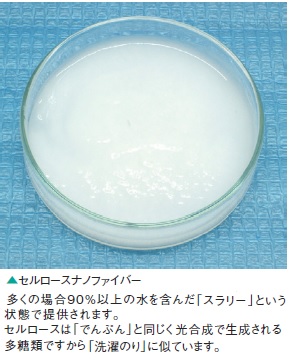

セルロースナノファイバー(CNF)は、この写真のようなセルロースの繊維を、さらに細かくナノサイズに解繊したもので、太さ50μmの繊維をさらに1万本に裂くようなイメージです。

紙のように、セルロースが複雑に絡み合ってできたものは、セルロースの繊維が細いほど丈夫になります。細くなれば繊維どうしが交わる箇所が多くなり、さらに複雑に絡み合うからです。

自動車によく使用されるポリプロピレン(PP)やナイロン6(PA6)、ポリカーボネート(PC)といった樹脂を、CNFで補強すれば、通常より薄く成形しても、同じ強度を保つ部品ができますので、軽量化が実現します。

コンセプトカーのボディや内装部品、あるいはリアガラスには、この3年間、NCVPJに参画した各社・各機関が開発に取り組んできた、CNFで強化されたプラスチック製の部品が充てられ、当初の目標を大きく上回る軽量化が実現したわけです。

|

■NCVへの参画にあたり

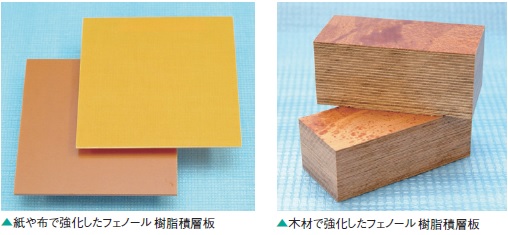

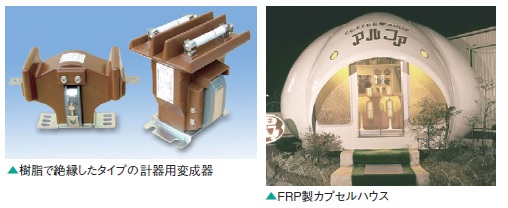

利昌工業は創業当初より、紙や木材のように植物由来の素材、すなわちセルロース系を基材とした積層板を製造販売しており、現在に至るまで高い国内シェアを占めています。

また、1970年代には、FRP製のカプセルハウスを開発するなど、プラスチックの成形技術を磨いてきました。 |

|

■100%-CNFの材料開発にこだわる

利昌工業がCNFを使った材料を開発するにあたり、研究スタッフがこだわったのは「CNFが100パーセント」であるということでした。

これは、CNFで樹脂を強化する手法は、既に広範に検討されていることからも、当社の独自色を示すためには、これまでと異なる手法で材料を提供することであると考えたからです。

CNFの原料は、90%以上の水を含んだスラリーという状態で供給されます。原料の大部分が水であるCNFで、コンセプトカーのボンネットを作るのは大変難しいことです。

しかし、当社の研究スタッフは、新たな設備や治具を導入することなく、創意工夫により既存の設備を最大限に利用して、プロジェクトの大役を無事に果たしました。 |

|

■終わりに

本業務は環境省プロジェクトである「社会実装に向けたCNF材料の導入実証・評価・検証~自動車分野~」として遂行されました。

CNFボンネットアウターなどの試作に当たりご協力を賜った、秋田県立大学様、名古屋工業大学様、トヨタカスタマイジング&ディベロップメント様をはじめ、参画機関のメンバー様に感謝を申し上げます。 |