|

■耐候性

オフィスサーバーのように、高価で精密な電子機器の多くは、直射日光があたらず、温度や湿度が一定に保たれた専用の部屋に設置され、大切に取り扱われています。

いっぽう屋外にあることが多い自動車は、直射日光はもとより、風雨や風雪、あるいは季節ごとに変化する温度や湿度に長期間かつ絶え間なくさらされます。今後自動車は自動運転に加え「スマホ化」が進むとされます。これまで以上に、高価で精密な電子機器が多く装備されそうです。キャビンの外に搭載されることも予想されますので車載機器に使用されるプリント配線板材料には壁や屋根などの外装建材のように「耐候性」が求められるようになってきました。最近は「二季」といわれるくらいに酷暑が長く続きますので、これに対応する必要も出てきそうです。

■高電圧と高温

エンジンで走るタイプの自動車バッテリーの多くは直流12ボルト。これで多くの電装品を稼働させます。イグニッションコイルなど、より高い電圧が必要なものには別途、専用に設計された機械的な電力変換装置が装備されています。

いっぽう電気自動車のバッテリーは直流300から400ボルト程度。これを交流に変換してモーターを駆動するのですが、この電力変換は極めて電子的。プリント配線板上にある電力変換用の半導体を介して行われます。この半導体は稼働時に高い熱を発し、内部温度は175℃程度にもなります。

電気自動車の電力変換装置に使用されるプリント配線板材料には、かつては想定していなかったような高い電圧と高い熱にさらされても、劣化を起こしにくいという特性が求められるようになってきました。

■イオンマイグレーション / Ion migration

プリント配線板が短絡不良を引き起こす原因は実にさまざまですが、高温・高湿な環境にある基板に起こりがちな不良のひとつに「イオンマイグレーション」があります。

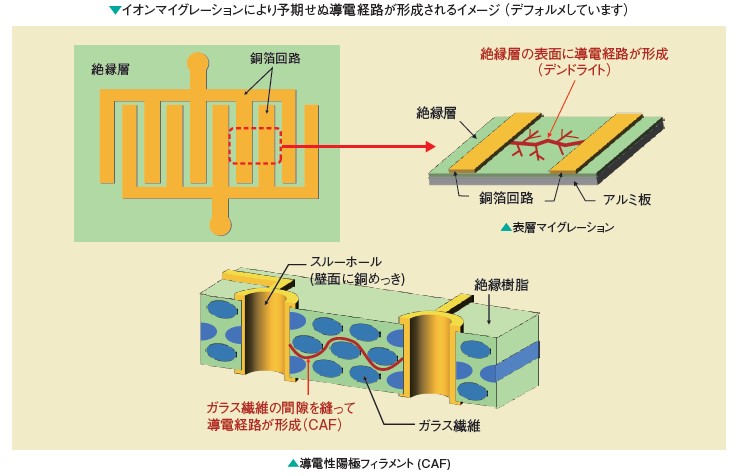

イオンマイグレーションとは、結露などで生じた水分に陽極からイオン化した金属が溶け出し、これが陰極に達することで金属が還元・析出する現象です。これが起きると予期せぬ箇所に導電経路が形成されることで短絡に至ります。

いわゆる電蝕のようにイオンの移動により引きおこされる不具合は、他の業界でも起こります。そこでプリント配線板の業界ではこれを「エレクトロケミカルマイグレーション/ Electro chemical migration」と呼ぶことがあります。

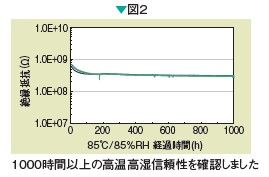

車載用プリント配線板のように、高い温度や高い湿度、あるいは高い電圧にさらされると、分子の活動もより活発になりますので、イオンマイグレーションの発生もより促進されます。プリント配線板の高温高湿信頼性を評価する際は、一般的に2種類のイオンマイグレーション試験を実施します。

◆表層マイグレーション

ひとつ目は表層マイグレーションへの耐性評価です。表層マイグレーションはプリント配線板の表面にある回路をまたいで金属イオンが移動・析出するものです。絶縁層を構成する物質によっては、デンドライト(Dendrite)と呼ばれる樹状の導電経路の形成が促進されるケースがあります。

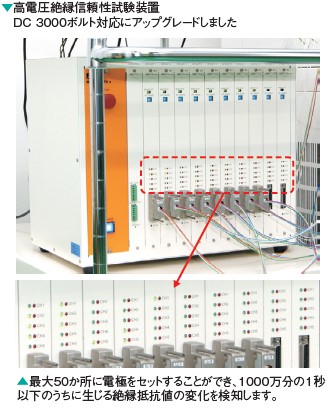

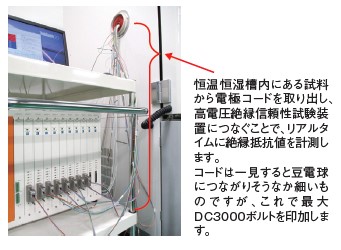

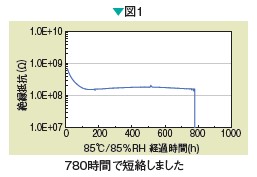

この試験の場合は、基板の同一面にある回路のいくつかの箇所に電極をセット。電極間の絶縁抵抗をモニタリングします。デンドライトが形成されるなどして短絡が生じると、電極間の絶縁抵抗値が急激に低下しますので、これを検知します。

◆導電性陽極フィラメント(CAF)

ふたつ目は導電性陽極フィラメント(CAF = Conductive Anodic Filament)への耐性評価です。プリント配線板材の絶縁層は、エポキシ樹脂をガラス繊維で強化したタイプのFRP。CAFはこの絶縁層内部のガラス繊維の間隙を縫って金属イオンが還元・析出する現象です。プリント配線板の縦方向の電気的接続は、基板に貫通穴(スルーホール)を穿ち、その壁面に施した銅めっきを介して行われます。このスルーホール壁面から溶け出した金属イオンが、ガラス繊維の間隙を縫って他のスルーホールに到達することで基板の内部に予期せぬ短絡経路ができるわけです。

この試験の場合はスルーホール間の絶縁抵抗値をモニタリングします。スルーホール間がCAFを介して短絡すると絶縁抵抗値が急激に低下します。

|